多绳摩擦式提升机天轮装置常见故障

多绳摩擦式提升机的天轮装置因承受工作载荷大、使用环境恶劣、维护困难等因素,多发生天轮异响、轴瓦联接螺栓剪断、轴瓦磨损、轮辐断裂等问题。根据天轮装置的结构及应用工况,对故障形式进行了分类,指出了故障原因为润滑不良、钢丝绳张力不平衡、提升中心线偏斜、使用环境恶劣等,并从维修与维护、设计与制造、安装与使用等环节提出了相应的解决方案。落地式多绳摩擦式提升机是矿山开采中重要的运输设备,核心部件天轮装置对提升钢丝绳起支撑和导向作用,其安全性和可靠性对矿井安全生产影响极大。

天轮装置多处于露天环境,安装在井架之上,工作在低速重载、频繁启动、反复换向、加速减速、制动停止等工况下,其承受的载荷很大,尤其是启动、加减速、制动停止时,因受冲击而使得所受载荷大大超过了提升机的最大静张力。工作载荷大、使用环境恶劣、维护困难是天轮装置所处工况的主要特点。随着落地式多绳摩擦式提升机的广泛使用,天轮装置也成为提升机故障率较高的部件之一,常见的故障形式有天轮装置异响、轴瓦联接螺栓剪断、轴瓦磨损严重、轮辐断裂等。洛阳天轮衬垫

1 天轮装置结构概述

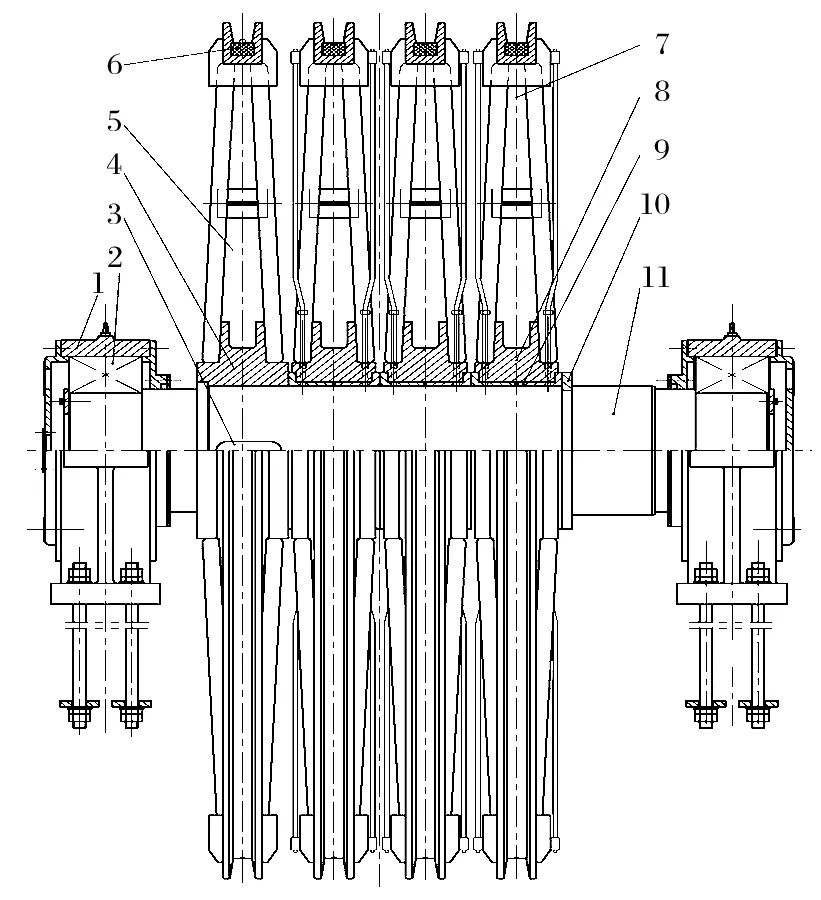

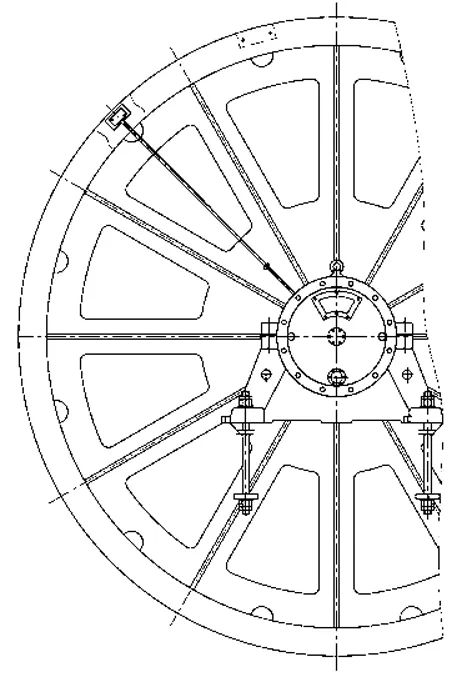

多绳摩擦式提升机天轮装置的结构如图 1 所示,主要由天轮轴、固定轮、游动轮、轴瓦、轴承座、主轴承、天轮衬垫及卡箍等组成。其中 1 个轮子为固定轮,其他均为游动轮。固定轮采用平键与天轮轴连接;游动轮内孔装有轴瓦,轴瓦采用螺栓与游动轮连接。当各根钢丝绳的线速度不完全相同时,每个游动轮与天轮轴之间可以相对转动,以消除各轮子因线速度差异而产生的附加力矩。

图1 天轮装置的结构

1.轴承座 2.主轴承 3.平键 4.固定轮毂 5.固定轮 6.衬垫 7.游动轮 8.游动轮毂 9.轴瓦 10.卡箍 11.天轮轴

2 天轮装置常见故障形式

天轮装置受力大,工作环境恶劣,经常发生不同形式的故障,又因其安装在较高的井架上,不便于检查、维护或更换。一旦天轮装置出现问题,轻则导致停产,重则可造成安全事故。

天轮装置常见的故障形式有以下几种:

(1) 运行噪声大,天轮装置出现异响;

(2) 轴瓦联接螺栓剪断;

(3) 轴瓦磨损严重;

(4) 卡箍磨损;

(5) 轮辐焊缝开裂或轮辐断裂;

(6) 衬垫偏磨严重,绳槽深浅不一;

(7) 天轮偏摆超差。

其中,故障 (1)~ (4) 发生的频率相对较高,多为天轮轴瓦润滑问题引起的,且各问题经常伴随发生;故障 (5) 多为天轮环境问题引起的;故障 (6)、(7) 多为天轮装置安装、运行问题引起的。

3 天轮故障原因分析

3.1 天轮轴瓦受力分析

以 4 绳天轮为例分析,理想状况下 4 根钢丝绳线速度相同且同步,游动轮与天轮轴之间没有相对转动,但实际上因为每根钢丝绳的张力存在差异,导致每个轮体的转动速度也不完全一致。设计固定轮与游动轮的目的就是为了适应这种情况,并且轮子之间预留有 0.2~0.5 mm 的间隙,使 4 个轮子可以实现不同的转动速度。

天轮装置工作时,钢丝绳带动固定轮和游动轮转动,固定轮在平键的作用下带动天轮轴转动。当游动轮与固定轮转速不同时,游动轮轴瓦与天轮轴就产生相对转动,二者之间发生滑动摩擦;同时,轴瓦与游动轮毂之间的联接螺栓受到剪切力作用。

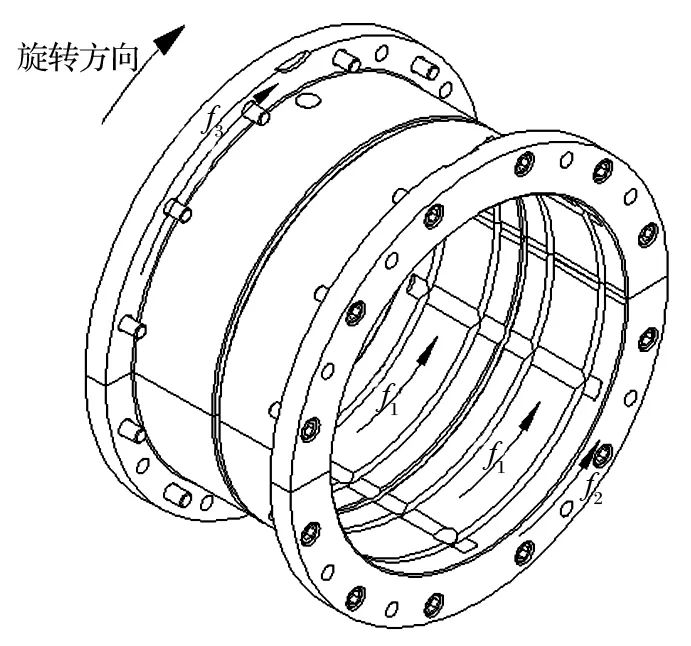

轴瓦的受力情况如图 2 所示。f1 为轴瓦内孔与天轮轴的摩擦力,f2 为轴瓦外端面与轮毂或卡箍摩擦力,f3 为轴瓦法兰内端面与游动轮毂之间因螺栓把合产生的摩擦力。其中,f1 与轴瓦正压力和摩擦因数正相关,f2 与轴瓦端面挤压力和摩擦因数正相关,f3 与螺栓拧紧力矩正相关。当 f1+f2< f3 时,轴瓦磨损,螺栓不受剪切力;当 f1+f2>f3 时,轴瓦磨损,螺栓还会受剪切力。

图2 轴瓦的受力分析

当轴瓦润滑不良或天轮受到非正常冲击时,f1 增大;当天轮装置中心线与摩擦轮中心线存在偏差或游动轮窜动、轴瓦受到轴向力时,f2 增大,导致联接螺栓所受剪切力增大。天轮装置长期在这种情况下运行,就会发生轴瓦磨损严重或联接螺栓剪断的情况,进而导致天轮装置产生异响。

根据经验,轴瓦联接螺栓剪断时,与固定轮相邻的游动轮和最外侧的游动轮轴瓦螺栓损伤较严重。其原因是天轮可能受到某种外力引起的轴向力,使得 3个游动轮都沿轴向往一侧偏斜,轴瓦互相挤压、互相摩擦,最外侧的游动轮受挤压力尤为严重,最终增加了轴瓦端面的摩擦力,提高了此处轴瓦联接螺栓所受的剪切力。而这种外力可能是由于提升容器非正常摆动或罐道偏斜等因素导致的。

钢丝绳导致的轴向力会产生叠加、放大效应,游动轮向同侧运动后,抵消了轴瓦轴向 0.2~0.5 mm 的间隙,力叠加,磨损加剧,并形成恶性循环。

3.2 环境因素影响分析

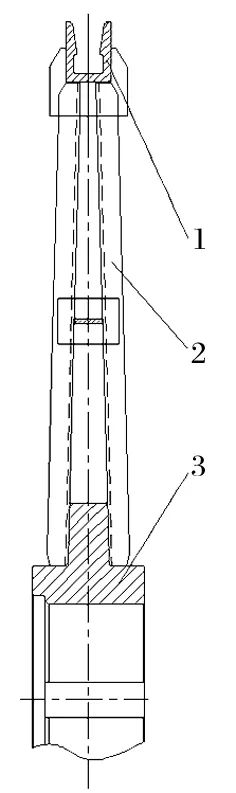

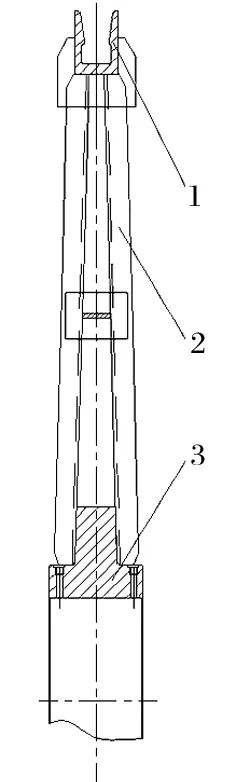

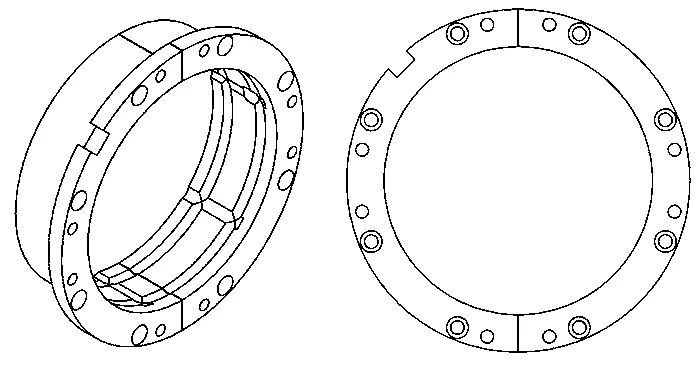

天轮轮子分为固定轮 (见图 3) 和游动轮 (见图 4)两种,它们一般为铸焊式结构,即每个轮体由铸造或锻造的轮缘、轮毂与槽钢组成的轮辐焊接而成。

图3 固定轮结构 图4 游动轮结构

1.轮缘 2.轮辐 3.固定轮毂 1.轮缘 2.轮辐 3.游动轮毂

天轮轮辐损坏主要有以下几个原因:

(1) 天轮装置轮子承受的载荷较大,并且工作时受到交变应力的影响,易引起材料疲劳;

(2) 天轮装置所处环境恶劣,经常受到雨雪侵蚀,容易发生锈蚀现象,尤其对天轮轮辐影响较大;

(3) 处于极端低温或极端高温环境的天轮装置,长期运行时,自然环境下对天轮材料的机械性能产生较大影响。

以上原因都可能导致天轮异响、轮辐焊缝开裂,甚至轮辐断裂。

3.3 其他影响因素

3.3.1 天轮装置安装问题

在天轮装置安装的诸多要求中,有两个主要因素:天轮装置底座的水平度、天轮轴轴心线与垂直于天轮轴的提升中心线的垂直度。天轮装置的一般安装要求如下:

(1) 天轮装置的中心线与提升中心线应重合,其偏差不应大于 1 mm;

(2) 天轮装置底座的水平度不超过 0.05/1 000;

(3) 天轮轴轴心线与垂直于天轮轴的提升中心线,在水平面内的垂直度不应超过±0.15/1 000。

如果前期安装或因井架变形、基础沉降等而导致不能达到以上要求时,就会改变天轮轮体受力状况,甚至产生轴向力,进而引起衬垫偏磨、轮体窜动、轴瓦偏磨、甚至天轮偏摆超差等问题。

3.3.2 钢丝绳张力不平衡

衬垫绳槽直径偏差、钢丝绳长度偏差及刚度偏差等,会使长度较大的钢丝绳受到较小的张力,长度较小的钢丝绳受到较大的张力。为使钢丝绳受力平衡,通常使用调绳器来调节。但调绳器使用不当,比如调绳液压缸漏液,造成调绳液压缸无压或者欠压,使某根钢丝绳不受力或少受力;单根钢丝绳伸长量超过调绳液压缸调整极限,使单根钢丝绳不受力或受力较小,调绳器无法起到平衡多根钢丝绳受力的作用;当提升中心线和罐道位置发生偏移时,罐道对罐笼形成向上或向下的阻力,从而使罐笼作用在提升绳上的力不均匀。当各钢丝绳受力不均时,各轮体受力也不均,引起衬垫磨损、轴瓦磨损或天轮异响。

4 故障解决方案

针对上述影响因素,可采取以下解决方案。

4.1 制订加油维护制度

制订加油维护制度并严格执行,为天轮装置提供良好的润滑条件。油脂选择、加油维护和轴瓦清洗建议参考以下要求进行。

(1) 油脂选择 轴瓦润滑脂一般采用 1~ 3 号极压锂基润滑脂。日常维护时,用户可根据当地不同季节、温度,选择合适牌号的润滑脂。

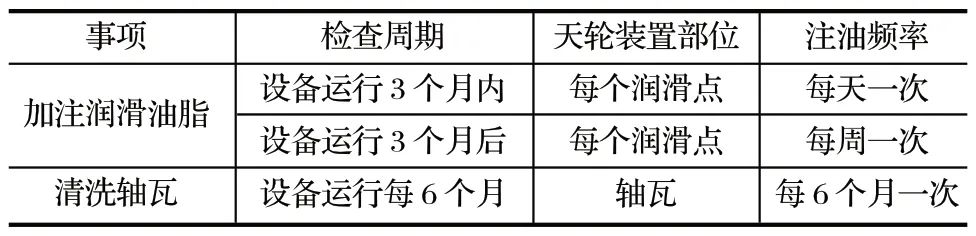

(2) 加油维护 加油维护计划如表 1 所列。

表1 润滑油维护计划

(3) 轴瓦清洗方法 天轮管路中和轴瓦内的润滑脂很可能变质失效、风干,附着在油管内壁和轴瓦油槽中,甚至形成堵塞,必须定期对其进行清洗,保证油路畅通。轴瓦清洗时,将煤油或其他清洗剂通过轮缘上的注油孔注入油路,从游动轮轮毂中部出油口(此口也可以做注油口使用) 流出,清洗完成后用螺塞封堵。

4.2 天轮装置结构优化

天轮装置故障的发生也与天轮装置本身的结构相关,对天轮装置的部分结构进行相应的改进优化,可提高天轮装置的适应性。

(1) 增大轴瓦联接螺栓规格、强度或增加螺栓数量,以提高轴瓦联接螺栓整体强度和抗剪切能力。

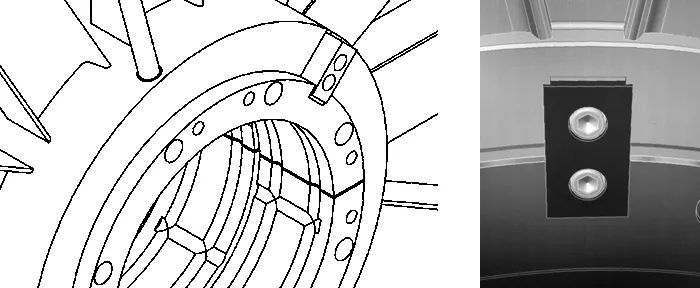

(2) 增加轴瓦端面定位键 (见图 5),以提高抗剪能力,减小螺栓受到的剪切力。

图5 轴瓦定位键

(3) 改进加工工艺,采用无缝加工工艺 (见图 6),以提高轴瓦加工精度和整体性,消除轴瓦窜动空间。

图6 无缝轴瓦结构

(4) 改善轴瓦润滑油槽结构,采用井字形纵横交错的油槽形式,以加大轴瓦油槽的有效长度,增加油槽深度,以提高储油量,改善润滑效果。

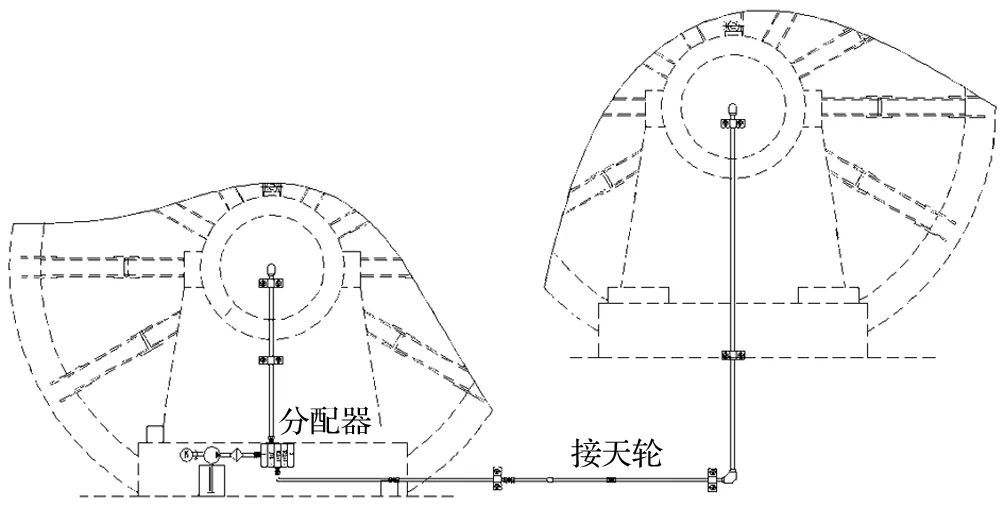

4.3 自动加油式天轮装置设计

天轮装置安装在较高的井架上,不便于人工对其进行润滑,现场难以保证足够的加油频率。同时,天轮装置往往采用油脂润滑,如果不及时补油,会导致润滑油变干,甚至堵塞注油孔,最终无法润滑轴瓦。天轮装置在润滑不良的情况下工作,将导致轴瓦严重磨损甚至烧瓦。为此,设计了电动泵自动加油式天轮装置,如图 7 所示。

图7 自动加油式天轮装置

自动加油式天轮装置通过管路与旋转密封装置将电动加油泵与天轮轴游动轮一侧的中心孔相连通,将润滑油脂从天轮轴轴向深孔和每个游动轮对应位置的径向孔,加注到各个游动轮的轴瓦处。人员不必爬上井架,在地面机房就可以对该装置进行操控,而且不必停车就可以加注油脂,从而实现定期自动加油的目的。

4.4 滚动轴承式游动轮结构设计

轴瓦与轴是开放式结构,为滑动摩擦形式,与滚动轴承相比,加油频率高、维护量大、寿命短,而滚动轴承定期更换一次油脂就能长期正常使用。根据滑动轴瓦和滚动轴承各自的特点,结合天轮装置工作的实际情况,在天轮装置游动轮上采用滚动轴承支撑的结构,比传统使用轴瓦支撑的结构具有非常显著的优点。

4.5 加装天轮防护设施

针对环境因素对天轮轮辐材质性能产生影响的问题,建议具备条件的现场可对天轮装置加装防护设施,比如在天轮装置井架安装平台增加围挡、防雨棚等,甚至可将天轮装置与主轴装置之间的钢丝绳也用围挡保护起来 ,优化天轮装置工作环境。这对于处于雨雪充沛、极端高/低温环境的矿山设备尤其重要。在国内南方地区,它可减少雨水对天轮装置的影响;在北方地区,它有利于天轮装置保温,减少雨雪及低温环境对天轮装置的影响。

4.6 辐板式天轮结构设计

对于井架高度特别高或其他一些原因,导致增加防护措施难度较大的矿山,可采用辐板式结构天轮装置,如图所示。不同于一般天轮轮体采用槽钢辐条式,辐板式天轮的轮缘与轮毂采用辐板、肋板连接,辐板分别与轮缘、轮毂焊接在一起。辐板式受力方式与辐条式不同,不会出现断裂现象。

4.7 使用维护注意事项

(1) 在安装天轮装置时,使用单位应严格按照相关安装规范和厂家说明书进行安装,吊装运输时需注意起吊方式和起吊位置,确保天轮轮体不发生变形,尽可能利用专用起吊工具进行吊装;

(2) 日常使用中,应结合实际情况制订加注油制度,定期清洗轴瓦及注油管路,确保油路通畅、润滑良好;

(3) 定期检测天轮井架是否有变形、基础是否有沉降等情况,确保天轮中心线、水平度、井筒中心线对中度等符合相应要求。

5 结论

天轮装置发生故障是一个复杂的过程,应全面、系统地分析问题。笔者主要从天轮装置轴瓦润滑、天轮环境、安装使用几方面对天轮异响、轴瓦螺栓断裂、轮辐断裂等故障进行分析,并提出相应的解决方案。

(1) 在轴瓦润滑方面,可制订加油制度并严格执行,也可采用自动加油式天轮装置或滚动轴承式游动轮结构天轮装置。

(2) 在环境因素方面,可加装天轮防护措施,也可采用辐板式天轮装置。

(3) 对于目前现场在用的天轮装置,如果出现上述问题,建议有条件时,可以按照原有安装尺寸定制一组新结构的天轮装置作为备件,对其中一组原天轮装置进行替换,原天轮装置拆下后进行返修或局部改造,返修或局部改造完成后,再对另一组原天轮装置进行替换,在不影响生产的情况下对天轮大修。