提升机双泵液压站中液动换向阀的设计

介绍了提升机恒力矩安全制动系统中双泵液压站的工作原理和功能;分析了常用板式液动换向阀应用中存在的阀芯容易卡阻、弹簧使用寿命短等问题;设计了一种基于二通插装阀的新型液动换向阀,并阐述了其原理;详细说明了提升机双泵液压站中,新型液动换向阀的两种设计和安装方式。采用新型液动换向阀,简化了阀组油路块的油孔设计,使其寿命更长,安全可靠性更高。

矿井提升系统是矿山开采的关键设备,主要承担全矿的煤炭、矿石、废石等的提升任务,以及人员、设备、材料等的运送任务。液压站是矿井提升机重要的安全和控制部件,它和盘形制动器组合成为一套完整的制动系统。

为提高制动系统的安全可靠性,液压站通常设计有备用装置。目前,提升机液压站常用的备用装置设计方案有以下 3 种。

(1) 双泵液压站 该方案中,1 套制动系统配置1 台液压站。液压站上设计 2 套泵装置+1 套液压阀组,2 套泵装置互为备用,1 套液压阀组共用。当工作泵出现故障时,通过电控程序可实现备用泵的自动切换。

(2) 双系统液压站 该方案中,1 套制动系统配置 1 台液压站。液压站上设计 2 套液压系统,互为备用。当工作液压系统出现故障时,通过人工调整出油口球阀及电控程序,可实现备用液压系统的切换。

(3) 双液压站 该方案中,1 套制动系统配置 2台完全相同的液压站。每台液压站上设计 1 套完整的液压系统,2 台液压站互为备用。当工作液压站出现故障时,通过人工调整出油口球阀及电控程序,可实现备用液压站的切换。

上述方案中,双泵液压站结构最简单,备用装置切换最方便,安装空间最小,经济成本最低;因此,在用户对价格、安装空间比较敏感的项目中,经常选用此方案。

双泵液压站中,2 套互为备用的泵装置通过液动换向阀向 1 套共用的液压阀组供油。为了保证泵装置的可靠切换,液动换向阀必须具备可靠的性能。常用的板式液动换向阀,其安装面上油孔众多,阀组油路块设计复杂,同时还存在液动换向阀阀芯容易卡阻、弹簧使用寿命短等问题,使用效果不佳。基于此,本研究提出一种基于二通插装阀设计的新型液动换向阀。

1 双泵液压站

1.1 组成及工作原理

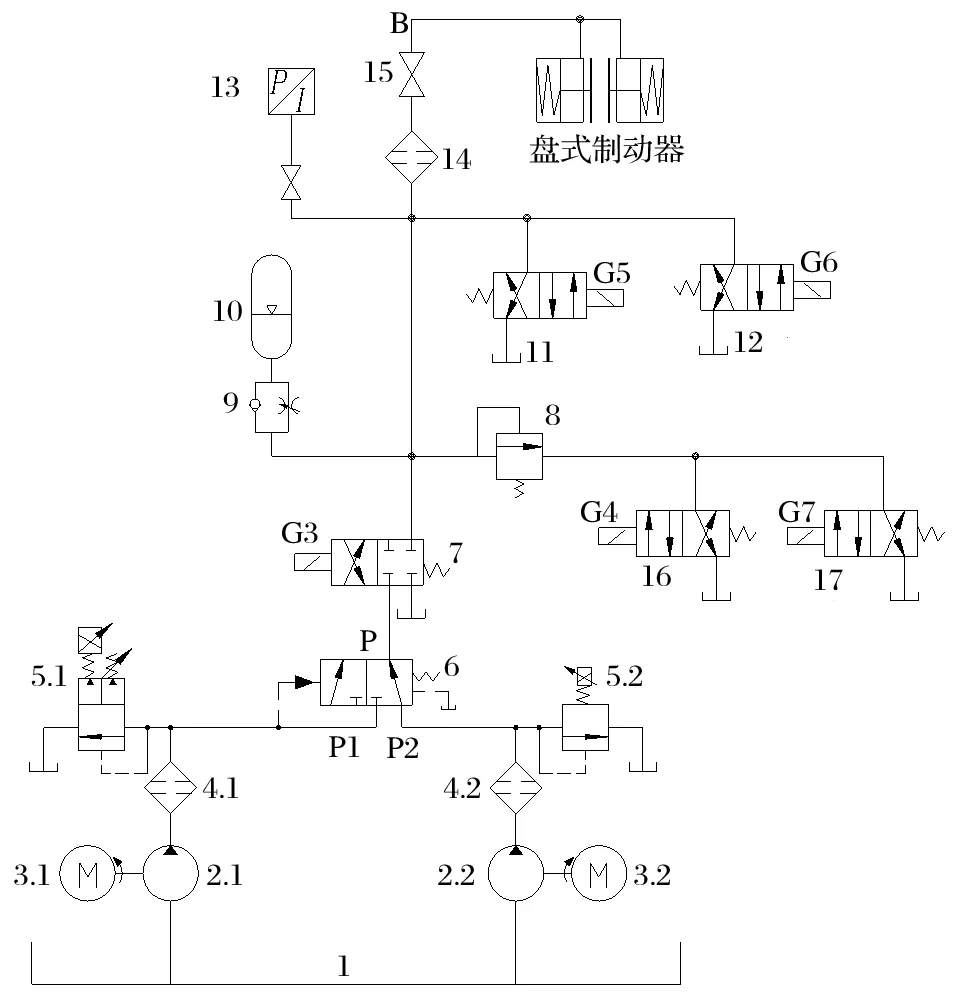

以中信重工生产的恒力矩安全制动双泵液压站为例,其原理如图1 所示。双泵液压站由油箱 1、互为备用的 2 套泵装置、1 套共用的液压阀组组成。其中,泵装置由液压泵 2、电动机 3、过滤器 4、比例溢流阀 5 构成;液压阀组由液动换向阀 6、电磁换向阀(7、11、12、16、17)、溢流阀 8、单向节流阀 9、蓄能器 10、压力传感器 13、过滤器 14、出油口球阀 15构成。连接管路将液压站出油口 B 和盘式制动器连接。

图1 双泵液压站工作原理

1.油箱;2.液压泵;3.电动机;4,14.过滤器;5.比例溢流阀;6.液动换向阀;7,11,12,16,17.电磁换向阀;8.溢流阀;9.单向节流阀;10.蓄能器;13.压力传感器;15.球阀。

1.2 主要功能

1.2.1 工作制动

液压站可以为盘式制动器提供不同油压的压力油,油压的变化由电液比例溢流阀来调节。制动系统正常工作时,电动机 3.1 通电,电磁铁 G3、G4、G5、G6、G7 得电,液压泵 2.1 的压力油经过过滤器4.1、液动换向阀 6、电磁换向阀 7、过滤器 14、球阀15 和出油口 B 进入盘式制动器。司机可以通过调节比例溢流阀 5.1 的比例电磁铁,以控制电压实现油压的变化,从而达到调节制动力矩的目的。当控制电压增加时,系统油压升高,制动器开闸;当控制电压减小时,制动系统油压下降,制动器合闸;当控制电压减小至零时,制动系统的油压最低,降为残压,提升机处于完全制动状态。

1.2.2 安全制动

矿井提升系统发生故障时,提升机必须实现紧急制动。此时,电动机 3.1、比例溢流阀 5.1 的比例电磁铁,以及电磁铁 G3、G4、G7 断电,盘式制动器油压降为溢流阀 8 的调定压力 p1级 值,即第一级制动油压值;保压至时间继电器动作时,电磁铁 G5、G6断电,油压降到零,实现全制动。在延时过程中,蓄能器 10 起稳压补油作用,调节单向节流阀 9 的开度可调节其补油速度,使延时过程中 p1级 值基本稳定在要求值。

2 液动换向阀的应用

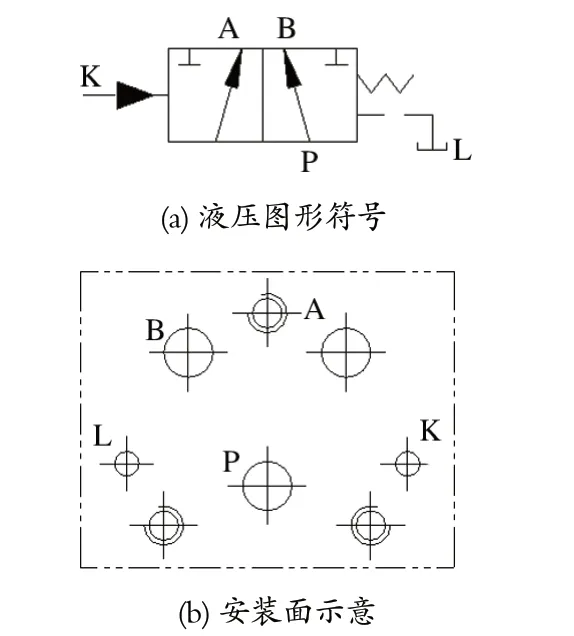

液动换向阀是利用控制油路的压力油在阀芯端部所产生的液压力来推动阀芯移动,从而改变阀芯位置的换向阀。提升机双泵液压站上常用的国产 23Y 型板式液动换向阀如图2 所示。其安装面上有 2 个进 (出)油口 B 和 A、1 个出 (进) 油口 P、1 个控制油口 K,以及 1 个泄油口 L。在双泵液压站中,液动换向阀在泵装置切换时使用,工作泵装置连接 A 口,备用泵装置连接 B 口。工作泵装置运行时,阀芯在弹簧力的作用下被推向左侧,压力油经 A → P 流向液压阀组供油孔;当工作泵装置故障时,电控系统控制工作泵的电动机断电,备用泵的电动机通电,阀芯在控制油 K 的作用下被推向右侧,压力油经 B → P 流向液压阀组供油孔;至此,完成备用泵装置的切换。

图2 23Y 型板式液动换向阀

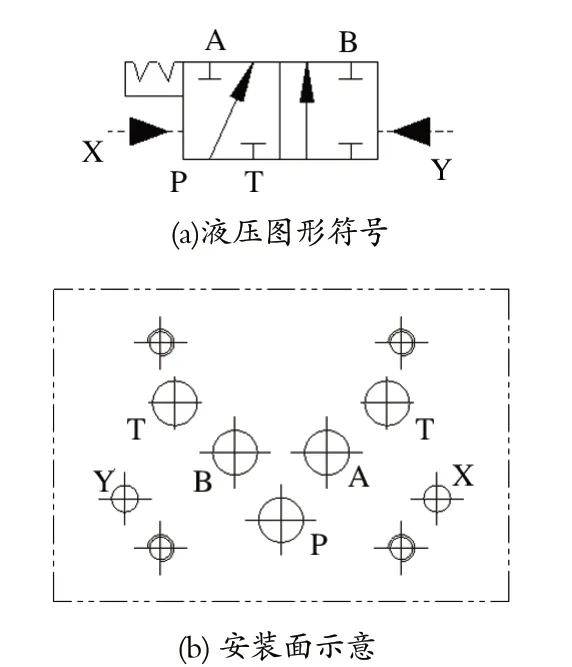

双泵液压站上使用的板式液动换向阀安装在阀组油路块上,通过油路块上设计的油孔及螺钉安装孔进行连接。图2 所示为 23Y 型板式液动换向阀,其安装面上油口众多。当然,进口厂家也有板式液动换向阀可供选择,但是其安装面上同样油口众多。美国PARKER 的 D3DP26D2N 板式液动换向阀如图3 所示,该换向阀在双泵液压站上也有使用。A 口、B 口和 P 口为阀的工作油口,X 口和 Y 口为控制油口。安装面上油口众多,这给阀组油路块的油孔设计增加了难度。此外,板式液动换向阀还存在阀芯容易卡阻、弹簧使用寿命短等问题,这都是制动系统运行中存在的安全隐患。

图3 PARKER 的板式液动换向阀

3 新型液动换向阀的设计

为了克服现有技术的不足,基于二通插装阀,本研究设计提出了一种新型液动换向阀。

3.1 二通插装阀

二通插装阀由插装组件、控制盖板等组成。插装组件安装于油路块中符合 ISO 7368 的标准安装孔中,并用控制盖板封严。通过插装组件,控制盖板和其他附件的组合可以实现需要的控制功能。二通插装阀具有流动阻力小、通流能力大、动作速度快、抗污染能力强、工作可靠、结构简单、易于实现元件和系统的“三化”、简化系统等优点。

液动换向阀中使用的二通插装阀如图4 所示,其主要由插装组件和控制盖板组成。二通插装阀依靠压力进行工作。通过设计台阶,使二通插装阀的面积比αA=A1∶A3=1∶2。图4 中,A 腔中的面积 A1 和A2 以开口方向起作用,面积 A3 和弹簧以闭合方向起作用。开口和闭合方向的力,合成后所产生的有效力的方向决定了二通插装阀的阀芯位置。当控制油路 X供油压力最高时,面积 A3 受压,A 腔和 B 腔的压力油都不能打开阀芯组件,阀芯组件保持关闭,A 腔和B 腔不相通,实现无泄漏封闭;当控制油路 X 与油箱相通时,阀芯组件可以由 A 腔或 B 腔的压力油打开,压力油可以从 A 流向 B 或从 B 流向 A,此时,二通插装阀就具有二位二通方向控制阀功能。

图4 二通插装阀

3.2 新型液动换向阀的设计

新型液动换向阀是由两个二通插装阀组合而成的选择回路,具备二位三通方向控制阀功能,以实现两套泵装置的切换。中信重工 E6118B/E6119B 型液压站的液压阀组如图5 所示。图5 中,当 P1 处的泵装置工作时,插装组件 2.1 打开,插装组件 2.2 关闭,由 P1 处的泵装置向 P 口供油,P2 处的泵装置可以维修或停用待命;反之,当 P2 处的泵装置工作时,插装组件 2.2 打开,插装组件 2.1 关闭,由 P2 处的泵装置向 P 口供油,P1 处的泵装置可以维修或停用待命。

图5 新型液动换向阀

1.插装组件 2.2;2.控制盖板 1.2;3.控制盖板 1.1;4.插装组件 2.1。

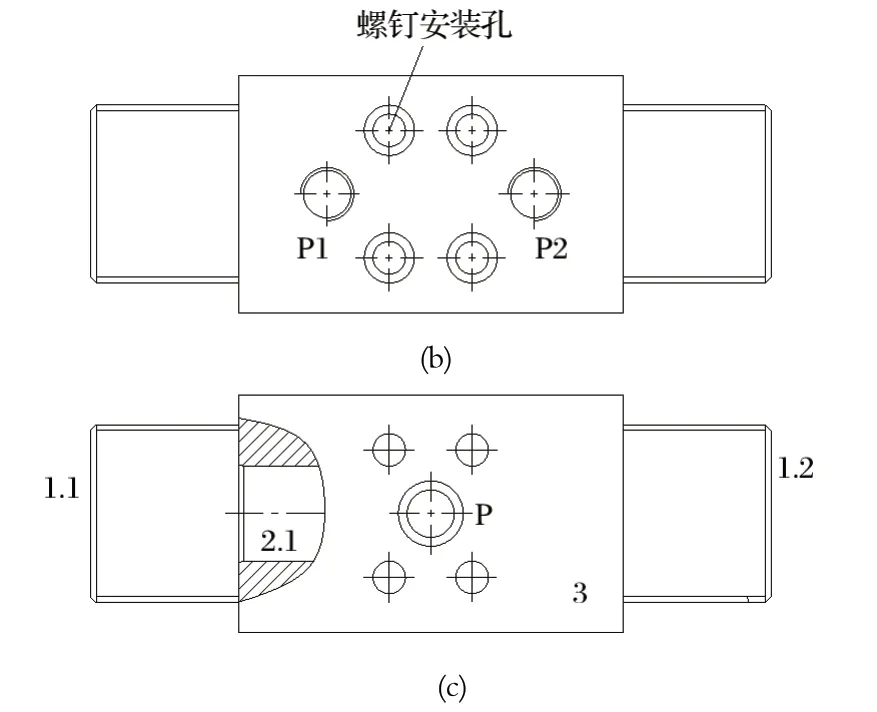

在提升机双泵液压站中,新型液动换向阀的设计和安装有以下两种方式。

(1) 在阀组油路块中直接设计标准安装孔,将插装组件安装在标准安装孔中,再用控制盖板封严。图5 中,两个插装组件的位置和方向可根据液压阀组的具体情况灵活设计,与板式液动换向阀相比,阀组油路块的油孔设计简化了很多。

(2) 将两个插装阀组合设计成一个独立的液动换向阀,再安装到阀组油路块上。如图6 所示,独立的液动换向阀包含一个独立的阀体 3,两端分别安装有一个插装组件 2 和一个控制盖板 1;阀体内部设计有油孔,用于连接两端的插装阀;阀体外侧安装面上设计有两个进油孔 P1 和 P2,通过管接头连接两个泵装置;阀体内侧安装面上设计有一个出油孔 P,阀组油路块上只需要设计一个与出油孔 P 配套的供油孔即可;阀体上设计有螺钉安装孔,用于将液动换向阀安装在阀组油路块上。

图6 独立的液动换向阀

1.控制盖板;2.插装组件;3.阀体。

采用独立的液动换向阀,使阀组油路块的油孔设计得到了进一步简化。中信重工 E6161B/E6160B 型液压站的液压阀组的应用如图7 所示。

图7 液压阀组的应用

4 结语

与常用板式液动换向阀相比,基于二通插装阀设计的新型液动换向阀具有安装方式和安装位置灵活,阀组油路块的油孔设计简单,液动换向阀流动阻力小、通流能力大、动作速度快、抗污染能力强,工作可靠等优点,简化了设计,保障了双泵液压站中两套泵装置的可靠切换,提高了制动系统的安全性能,保证了矿井提升系统的安全可靠运行。